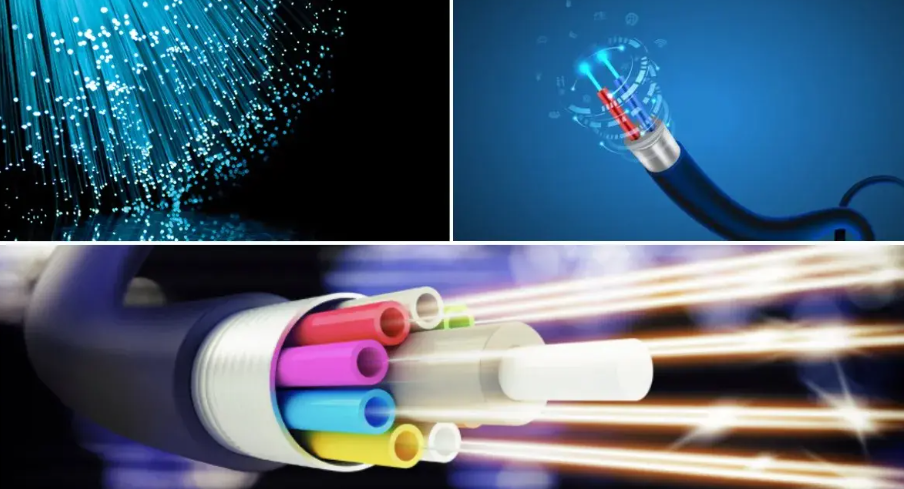

Оптоволоконные сети являются оптимальной средой для оперативной и качественной передачи информации. Более идеального способа в этом сегменте пока не изобрели. Но у подобных систем существуют свои определенные особенности. Что такое оптоволокно и какими преимуществами обладает? Зачем нужны оптические боксы и как осуществляется сварка оптических волокон? Разберемся более детально в этих и других вопросах.

Особенности оптоволокна

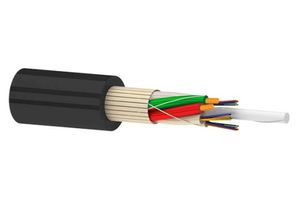

Широкополосный материал, из которого изготавливаются оптоволоконные сети, имеют пропускную способность данных по нескольким тысячам каналов. Причем этот процесс обуславливается возможностью передавать огромные потоки информации. При таких показателях все же сам кабель отличается небольшими размерами и общей массой.

Широко используются для построения вертикальной разводки между этажами различных зданий с целью передачи информации от одного коммутационного центра к другому. Самый распространенный сегмент применения – телефонные линии, передача интернета и ТВ-вещания. Практически все прежние виды сетей заменены на оптоволокно.

В качестве коммутационных центров выступают:

- рабочие станции,

- коммутаторы,

- серверы,

- маршрутизаторы и иное оборудование.

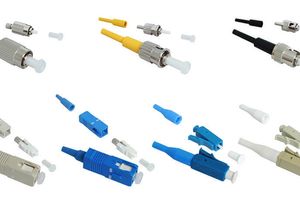

Одной из самых важных составляющих таких сетей являются оптические боксы, предназначающиеся для разъемного соединения оконцованного кабеля.

Немаловажной частью монтажа систем связи является сварка. Но прежде чем изучить более подробно этот вопрос, разберемся в основных видах кабелей.

Основные виды

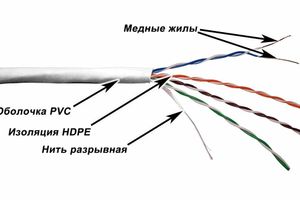

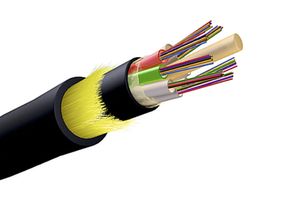

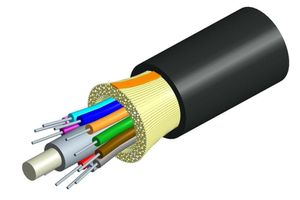

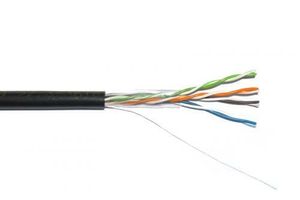

По своей конструкции они могут быть:

- простыми (состоят из оболочки, в которой заключены пластиковые трубочки-модули, а уже в них сами волокна);

- сложными (состоят из множеств слоев, оснащены двухуровневой броней).

Бывают:

- магистральными (позволяют осуществлять передачу данных на больших расстояниях, работают одновременно с большим количеством каналов);

- зоновыми (используются при организации многоканальной связи между районными и областными центрами. Дальность связи может достигать 250 км, а длина волны составляет 1,3 мкм);

- городскими (чаще применяются для организации передачи данных и связи в определенной локальной зоне. Рассчитаны для использования на расстоянии в 10 км. Отлично работают без всевозможных промежуточных линейных регенераторов);

- объектовыми (служат для передачи информации внутри определенного объекта);

- монтажными (используются для меж- и внутриблочного монтажа специализированной аппаратуры).

По месту использования они могут быть как для внутренней, так и для наружной прокладки. Относительно условий прокладки, различают для подвеса, грунта, подводного монтажа, подвеса на опорах ЛЭП, прокладки в кабельной канализации.

Преимущества оптических волокон

Можно выделить минимум 9 преимуществ, которые относятся к современным оптоволоконным сетям. Это:

- Возможность передачи данных на довольно большие расстояния (они могут измеряться в десятках и даже сотнях километров).

- Помехозащищенность. На качество передачи данных не способны повлиять никакие виды электромагнитных помех. Это позволяет располагать оптическое волокно вблизи сравнительно мощных источников (радиоантенны, неоновая реклама, оборудование АТС, станки на заводах).

- Облегченная схема техники каналов образующего оборудования. Это достигается благодаря тому показателю, что оптическое волокно не проводит электрический сигнал. Вследствие этого осуществляется полная гальваническая развязка между источником (то есть передатчиком) и самим приемником.

- Информационная безопасность.

- Электромагнитная совместимость.

- Малые показатели погонного затухания. Зависит сам уровень затухания сигнала от длины волны.

- Высокая пропускная способность.

- Большая широкополосность.

- На оптическое волокно никак не влияют факторы окружающей среды

И это далеко не все достоинства современных оптических кабелей.

Оборудование для сварки оптоволоконных систем

Процесс сварки оптоволокна является достаточно трудоемким. Сами волокна сводятся вручную с использованием специального аппарата. Процесс соединения четко контролируется при помощи микроскопа. Современные полуавтоматические сварочные приборы также оснащены микроскопом. Это позволяет наиболее точно и правильно осуществить работу. Основным преимуществом использования такого оборудования заключается в том, что работа сварщика обуславливается лишь укладкой волокон. Но все же это не исключает ручного соединения.

Более дорогие образцы аппаратов для сварки оптоволоконного кабеля позволяют полностью автоматизировать процесс, экономя и силы, и время. Но в случае использования таких устройств, следует забыть о традиционном соединении волокон. Поэтому требуется внимательно ознакомиться с инструкцией по эксплуатации.

В целом же, современные аппараты являются настоящими промышленными роботами, которые снабжены полной автоматической системой управления. Такие устройства состоят из следующих узлов:

- Электронный блок управления (в него входит: материнская плата, блог дуги, преобразователь напряжения и иные важные составляющие).

- Механическая часть (каретки, оптическая система, канавки, печь для термоусадки и проч.).

- Монитор.

- Блок питания.

Соединение оптических волокон

Существуют приемы, которые исключают электродуговую сварку. В этом случае применяется механическое соединение (например, Fibrlok, CoreLink). Но следует понимать, что такие способы дают лишь временное восстановление линий связи. И все же немного затронем и эту тему.

Механическое соединение – быстрый, но не долговечный способ. Эта технология предполагает использование корпусного соединителя с V-образными канавками. Также необходим и монтажный столик. Некоторые мастера ошибочно полагают, что этот метод может полностью заменить сварку. Но это не так, поскольку ничего надежнее сварного соединения пока нет.

Влияние скола на качество сварки

Следует понимать, что не только выбор сварочного аппарата влияет на надежность и качество осуществленных работ. Большую роль в этом процессе играет скол торцевой поверхности. Все дело в том, что сварочный аппарат может отказаться производить сварку в том случае, если угол этого самого скола и поверхность торца сколотого волокна не будут соответствовать определенным (запрограммированным) параметрам. Автоматические устройства перед началом сварки осуществляют визуальную оценку. В такой ситуации мастеру придется осуществить ряд подготовительных действий.

Чтобы сварное соединение было наиболее качественным, необходимо применять оригинальные прецизионные скалыватели. Для получения оптического скола обычно используется специальное ультразвуковое устройство.

Подготовительный процесс

Подготовка кабеля – важный этап при сварочных работах. Он требует особой внимательности и точности. Почему? На этот вопрос мы ответили чуть выше.

Разделка кабеля обязательна. Причем независимо от того, какое оборудование вы используете в своей работе. Понятно, что оптоволоконное оборудование и технологии производства постоянно развиваются и совершенствуются. Но все же одно остается неизменным – подготовка материала перед проведением сварочных работ.

Но как осуществить разделку кабеля?

- необходимо оголить концы;

- отступить от края на 2-3 см и очистить кабель от имеющегося защитного покрытия;

- обработать оголенные кончики специальным средством, которое содержит спирт;

- следует удалить жировые загрязнения, пыль и инородные микроскопические тела.

Теперь необходимо отколоть под углом торцы волокон. Делается это специальным приспособлением – высокоточным скалывателем. Это позволит максимально точно совместить друг с другом концы каждого волокна. Далее можно приступить к сварке, которая проводится под действием электрической дуги.

Сварочные работы

Сварочный процесс позволяет достичь образования прочного соединения между обоими концами волокон. Это достигается за счет того, что волокна нагреваются до определенной температуры и прочно схватываются в необходимых местах стыка торцов кабеля.

Эти работы состоят из следующих этапов:

- После очистки торцов от гидрофобного материала на волокна одного из имеющихся кабелей надеваются гильзы. Для данных целей используются специальные приспособления. Они предназначены для защиты соединения. Подобные комплекты состоят из термоусадочных трубочек (чаще всего в набор входит две штуки) и силового стержня.

- Перед самой сваркой оголенные концы еще раз протираются спиртосодержащим раствором (некоторые мастера используют чистый спирт).

- Волокна, которые подлежат соединению, укладываются в V-образные канавки сварочного аппарата.

- Осуществляется их совмещение. Для данных целей прибегают к помощи микроскопа. Используя автоматический сварочный аппарат, этого можно не делать, так как юстировка будет проведена автоматически.

- Далее происходит нагрев электрической дуги. Делается это до определенного температурного показателя.

- При помощи микродоводки держателя одного из волокон осуществляется совмещение торцов волокон (при достигнутой температуре).

- Аппарат тестирует соединение. Делается это посредством механической деформации. Таким способом устройство не только проверяет прочность соединения, но и оценивает затухание, которое вносится самим стыком.

- На локальную зону помещается комплект для защиты соединений (КДЗС), после чего место стыка отправляется в тепловую камеру. Здесь происходит термоусадка защитного элемента.

- Сварные волокна укладываются в кассету или в сплайс-пластину.

Это основные действия, которые следует совершить для качественной сварки оптических волокон. Соблюдая основные правила, можно достичь максимально надежного и качественного результата.

Чтобы передачи связи и данных осуществлялась в постоянном режиме, используются вспомогательные установки. Причем бокс оптический и иные аналоговые элементы выступают в качестве важнейших составляющих всей системы.

Оптимальные методы сварки

Наиболее эффективным является метод Lid. Но существует и иной, не менее широко распространенный способ сварки, – Pas.

Эти методы направлены не только на качественное соединение волокон, но и на их более точную юстировку. В современных сварочных аппаратах для данных целей используются микропроцессоры, позволяющие оптимизировать процесс до получения минимальных потерь в местах соединения. Этот показатель может быть менее чем 0,1 дб.

Как правило, операции оплавления и сваривания выполняются автоматически. В точке соединения для снятия механического напряжения прибегают к режиму прогревания места стыка. Это делается до самого окончания процесса сварки.

Независимо от выбранного метода, следует понимать, что нужно соблюдать цикл плавления, который различен для оптических волокон от разных производителей. Поэтому перед началом проведения работ рекомендуется ознакомиться со всеми необходимыми показателями на упаковке готового изделия. Технические характеристики обычно указываются в цифровом и буквенном формате на изолирующем материале. Важно знать максимально возможное растяжение, так как именно этот показатель влияет на предельный температурный режим и цикл плавления.

Выводы

В конце остается сказать, что сварка оптических волокон – непростой процесс, требующий определенных знаний и опыта. Современные аппараты хоть и позволяют автоматизировать эту работу, но все же без мастерства и навыков добиться надежного и качественного результата не так просто, как это может показаться изначально.

Перед началом сварочных работ следует изучить не только инструкцию по эксплуатации сварочного агрегата, но и технические показатели и особенности материала, с которым придется работать. Все этапы должны производиться в строго определенной последовательности.