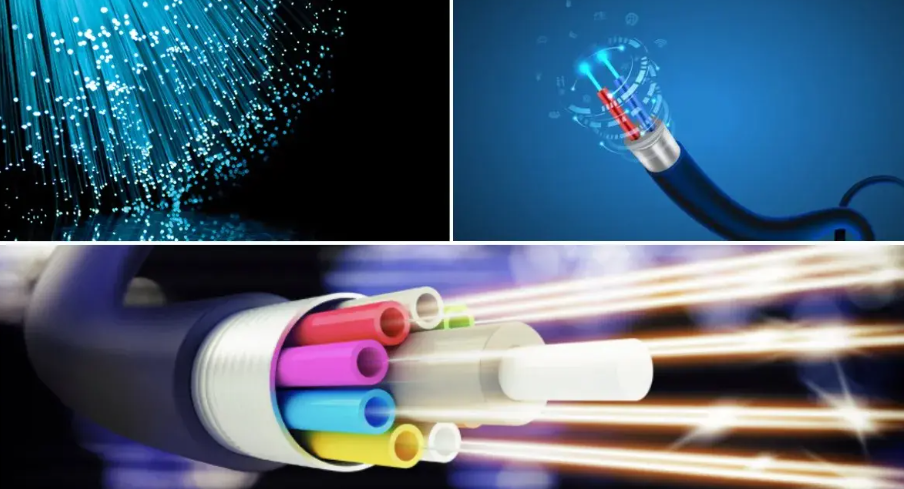

Оптоволоконні мережі є оптимальним середовищем для оперативної та якісної передачі інформації. Більше ідеального способу в цьому сегменті поки не винайшли. Але такі системи мають свої певні особливості. Що таке оптоволокно і які переваги має? Навіщо потрібні оптичні бокси та як здійснюється зварювання оптичних волокон? Розберемося детальніше у цих та інших питаннях.

Особливості оптоволокна

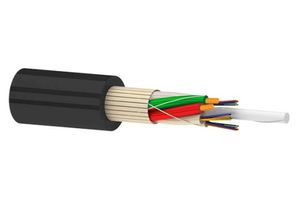

Широкосмуговий матеріал, з якого виготовляються оптоволоконні мережі, мають пропускну здатність даних кількома тисячами каналів. Причому процес обумовлюється можливістю передавати величезні потоки інформації. При таких показниках все ж таки сам кабель відрізняється невеликими розмірами та загальною масою.

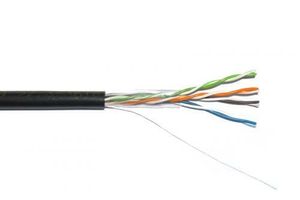

Широко використовуються для побудови вертикального розведення між поверхами різних будівель з метою передачі від одного комутаційного центру до іншого. Найпоширеніший сегмент застосування – телефонні лінії, передача інтернету та ТБ-мовлення. Майже всі колишні види мереж замінені на оптоволокно.

Як комутаційні центри виступають:

- робочі станції,

- комутатори,

- сервери,

- маршрутизатори та інше обладнання.

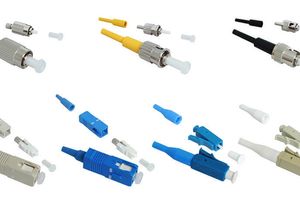

Однією з найважливіших складових таких мереж є оптичні бокси, що призначаються для роз'ємного з'єднання кінцюваного кабелю.

Важливою частиною монтажу систем зв'язку є зварювання. Але перш ніж вивчити детальніше це питання, розберемося в основних видах кабелів.

Основні види

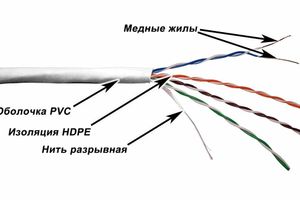

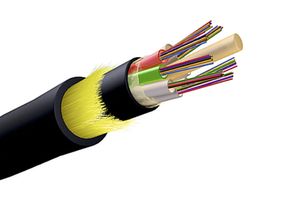

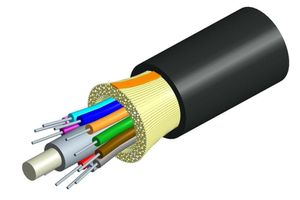

За своєю конструкцією вони можуть бути:

- простими (складаються з оболонки, в якій укладено пластикові трубочки-модулі, а вже в них самі волокна);

- складними (складаються з множини шарів, оснащені дворівневою бронею).

Бувають:

- магістральними (дозволяють здійснювати передачу даних на великих відстанях, працюють одночасно з великою кількістю каналів);

- зоновими (використовуються при організації багатоканального зв'язку між районними та обласними центрами. Дальність зв'язку може досягати 250 км, а довжина хвилі становить 1,3 мкм);

- міськими (частіше застосовуються для організації передачі даних та зв'язку в певній локальній зоні. Розраховані для використання на відстані 10 км. Відмінно працюють без усіляких проміжних лінійних регенераторів);

- об'єктовими (служать передачі інформації всередині певного об'єкта);

- монтажними (використовуються для між- та внутрішньоблочного монтажу спеціалізованої апаратури).

За місцем використання вони можуть бути як для внутрішньої, так і для зовнішньої прокладки. Щодо умов прокладки, розрізняють для підвісу, ґрунту, підводного монтажу, підвісу на опорах ЛЕП, прокладки в кабельній каналізації.

Переваги оптичних волокон

Можна виділити щонайменше 9 переваг, які відносяться до сучасних оптоволоконних мереж. Це:

- Можливість передачі на досить великі відстані (вони можуть вимірюватися в десятках і навіть сотнях кілометрів).

- Перешкодозахищеність. На якість передачі не здатні вплинути жодні види електромагнітних перешкод. Це дозволяє мати оптичне волокно поблизу порівняно потужних джерел (радіоантени, неонова реклама, обладнання АТС, верстати на заводах).

- Полегшена схема техніки каналів утворювального устаткування. Це досягається тому показнику, що оптичне волокно не проводить електричний сигнал. Внаслідок цього здійснюється повна гальванічна розв'язка між джерелом (тобто передавачем) та самим приймачем.

- Інформаційна безпека.

- Електромагнітна сумісність.

- Мінімальні показники погонного згасання. Залежить рівень загасання сигналу від довжини хвилі.

- Висока пропускна здатність.

- Велика широкосмуговість.

- На оптичне волокно ніяк не впливають фактори довкілля.

І це далеко не всі переваги сучасних оптичних кабелів.

Устаткування для зварювання оптоволоконних систем

Процес зварювання оптоволокна є досить трудомістким. Самі волокна зводяться вручну із використанням спеціального апарату. Процес з'єднання чітко контролюється мікроскопом. Сучасні напівавтоматичні зварювальні прилади також оснащені мікроскопом. Це дозволяє найточніше і правильно здійснити роботу. Основною перевагою використання такого обладнання полягає в тому, що робота зварювальника обумовлюється лише укладанням волокон. Але все ж таки це не виключає ручного з'єднання.

Більш дорогі зразки апаратів для зварювання оптоволоконного кабелю дозволяють повністю автоматизувати процес, заощаджуючи і сили, і час. Але у разі використання таких пристроїв слід забути про традиційне з'єднання волокон. Тому потрібно уважно ознайомитись з інструкцією з експлуатації.

В цілому ж, сучасні апарати є справжніми промисловими роботами, які мають повну автоматичну систему управління. Такі пристрої складаються з наступних вузлів:

- Електронний блок управління (до нього входить: материнська плата, блог дуги, перетворювач напруги та інші важливі складові).

- Механічна частина (каретки, оптична система, канавки, піч для термоусадки та ін.).

- Монітор.

- Блок живлення.

З'єднання оптичних волокон

Існують прийоми, які виключають електродугове зварювання. У цьому випадку застосовується механічне з'єднання (наприклад Fibrlok, CoreLink). Але слід розуміти, такі способи дають лише тимчасове відновлення ліній зв'язку. І все-таки трохи торкнемося і цієї теми.

Механічна сполука – швидкий, але з довговічний метод. Ця технологія передбачає використання корпусного з'єднувача з V-подібними канавками. Також потрібний і монтажний столик. Деякі фахівці помилково вважають, що цей метод може повністю замінити зварювання. Але це не так, оскільки нічого надійнішого зварного з'єднання поки немає.

Вплив сколу на якість зварювання

Слід розуміти, що не тільки вибір зварювального апарату впливає на надійність та якість виконаних робіт. Велику роль цьому процесі грає скол торцевої поверхні. Вся справа в тому, що зварювальний апарат може відмовитися проводити зварювання в тому випадку, якщо кут цього самого сколу та поверхня торця сколотого волокна не відповідатимуть певним (запрограмованим) параметрам. Автоматичні пристрої перед початком зварювання здійснюють візуальну оцінку. У такій ситуації майстру доведеться здійснити низку підготовчих дій.

Щоб зварне з'єднання було найякіснішим, необхідно застосовувати оригінальні прецизійні сколювачі. Для отримання оптичного сколу зазвичай використовується спеціальний ультразвуковий пристрій.

Підготовчий процес

Підготовка кабелю – важливий етап при зварювальних роботах. Він вимагає особливої уважності та точності. Чому? На це питання ми відповіли трохи вище.

Обробка кабелю обов'язкова. Причому, незалежно від того, яке обладнання ви використовуєте у своїй роботі. Зрозуміло, що оптоволоконне обладнання та технології виробництва постійно розвиваються та вдосконалюються. Але все ж таки одне залишається незмінним – підготовка матеріалу перед проведенням зварювальних робіт.

Але як здійснити обробку кабелю?

- необхідно оголити кінці;

- відступити від краю на 2-3 см та очистити кабель від наявного захисного покриття;

- обробити оголені кінчики спеціальним засобом, що містить спирт;

- слід видалити жирові забруднення, пил та сторонні мікроскопічні тіла.

Тепер необхідно відколоти під кутом торці волокон. Робиться це спеціальним пристроєм – високоточним сколювачем. Це дозволить максимально точно поєднати один з одним кінці кожного волокна. Далі можна розпочати зварювання, яке проводиться під дією електричної дуги.

Зварювальні роботи

Зварювальний процес дозволяє досягти утворення міцного з'єднання між обома кінцями волокон. Це досягається за рахунок того, що волокна нагріваються до певної температури та міцно схоплюються у необхідних місцях стику торців кабелю.

Ці роботи складаються з наступних етапів:

- Після очищення торців від гідрофобного матеріалу на волокна одного з наявних кабелів надягають гільзи. Для цих цілей використовуються спеціальні пристрої. Вони призначені для захисту з'єднання. Подібні комплекти складаються з термозбіжних трубочок (найчастіше в набір входить дві штуки) і силового стрижня.

- Перед самим зварюванням оголені кінці ще раз протираються спиртовмісним розчином (деякі майстри використовують чистий спирт).

- Волокна, які підлягають з'єднанню, укладаються у V-подібні канавки зварювального апарату.

- Здійснюється їхнє поєднання. Для цих цілей вдаються по допомогу мікроскопа. Використовуючи автоматичний зварювальний апарат, цього можна не робити, оскільки юстирування буде проведено автоматично.

- Далі відбувається нагрівання електричної дуги. Робиться це до певного температурного показника.

- За допомогою мікродоведення власника одного з волокон здійснюється поєднання торців волокон (при досягнутій температурі).

- Апарат тестує з'єднання. Робиться це у вигляді механічної деформації. У такий спосіб пристрій не тільки перевіряє міцність з'єднання, але й оцінює згасання, яке вноситься самим стиком.

- На локальну зону поміщається комплект захисту з'єднань (КДЗС), після чого місце стику відправляється в теплову камеру. Тут відбувається термоусадка захисного елемента.

- Зварні волокна укладаються в касету або сплайс-пластину.

Це основні дії, які слід зробити для якісного зварювання оптичних волокон. Дотримуючись основних правил, можна досягти максимально надійного та якісного результату.

Щоб передачі зв'язку та даних здійснювалася у постійному режимі, використовуються допоміжні установки. Причому бокс оптичний і інші аналогові елементи виступають як найважливіші складові всієї системи.

Оптимальні методи зварювання

Найбільш ефективним є метод Lid. Але існує й інший, не менш поширений спосіб зварювання, - Pas.

Ці методи спрямовані як на якісне з'єднання волокон, а й у їх точну юстировку. У сучасних зварювальних апаратах для цих цілей використовуються мікропроцесори, що дозволяють оптимізувати процес до отримання мінімальних втрат у місцях з'єднання. Цей показник може бути меншим ніж 0,1 дБ.

Як правило, операції оплавлення та зварювання виконуються автоматично. У точці з'єднання для зняття механічної напруги вдаються до режиму прогрівання стику. Це робиться до закінчення процесу зварювання.

Незалежно від обраного методу, слід розуміти, що потрібно дотримуватись циклу плавлення, який різний для оптичних волокон від різних виробників. Тому перед початком проведення робіт рекомендується ознайомитись з усіма необхідними показниками на упаковці готового виробу. Технічні характеристики зазвичай вказуються в цифровому та літерному форматі на ізолюючому матеріалі. Важливо знати максимально можливе розтягування, оскільки саме цей показник впливає граничний температурний режим і цикл плавлення.

Висновки

Насамкінець залишається сказати, що зварювання оптичних волокон – непростий процес, що вимагає певних знань та досвіду. Сучасні апарати хоч і дозволяють автоматизувати цю роботу, але все ж таки без майстерності і навичок досягти надійного і якісного результату не так просто, як це може здатися спочатку.

Перед початком зварювальних робіт слід вивчити не тільки інструкцію з експлуатації зварювального агрегату, а й технічні показники та особливості матеріалу, з яким доведеться працювати. Усі етапи повинні проводитися у строго певній послідовності.